Saatgutanlage Petkus

Projekt: Saatgutaufbereitungsanlage für Getreide und Ölkulturen

1. Allgemeine Bestimmungen

Vor dem Bau der Saatgutaufbereitungsanlage oder Saatgutlinie ist es wichtig zu klären, Saatgut von welchen Kulturen aufbereitet wird. Die Leistung der Saatgutlinie wird auf dem Basis der Menge von Winterweizen oder Wintergerste berechnet. Wir gehen davon aus, dassTermin der Ernte von Winterfrüchte 30 Tage beträgt.Was bedeutet, dass Sie vom Anfang der Ernte bis zum Anfang von Saatarbeiten 30 Tage haben.

Zum Beispiel: Wenn Sie möchten 3000 t von Winterweizen aufzubereiten, teilen Sie diese Zahl auf 30 (Tage), was 100 t/Tag ausmacht. Stellen wir vor, dass Ihre Anlage in zwei Schichten arbeitet, dann macht es 6,25 t/h aus. Angesichts der Umstellungen von einer Kulture auf andere oder von einer Sorte auf andere brauchen Sie die Linie mit der Leistung mindestens 10 t/h.

Das vorliegende Projekt der Saatgutaufbereitungsanlage besteht von Annahme vom Autotransport, Vorreinigung, Förderung der Abgänge, Trocknung mit Pufferbehälter für den Trockner, rechteckigen Stahlgetreidespeicher (Silos) für Kleinpartien von verschiedenen Getreide- und Ölkulturen (bis 100 t), Siloanlage für größeren Parteien von Saatgut (von 150 t bis zu 800 t), sowie Behälter für gleichmäßige Aufgabe der Samen auf die Linie der Aufbereitung des Saatgutes zu den Saatkonditionen, Beizanlage für Saatgut, Einsackung in die Säcke 25-50 kg oder Big-Bag sowie Schüttverladung.

Außerdem das Angebot beinhaltet ensprechende Elektroanlage / Steuersystem, Chefmontage / Inbetriebnahme, spezielle Hilfsgeräte sowie Engineering.

Technologie und Ausrüstung des Saatgutwerkes:

Auf dem techniologischen Schema ist die Gesamttechnologie des Saatgutwerkes mit der Leistung 20 t/h bez. auf Weizen und dem Gesamtinhalt der Lagerung in Höhe von 7.320 t abgebildet.

Es ist wichtig zu entscheiden, welche Ausführung die Linie haben wird: horizontale oder senkrechte.

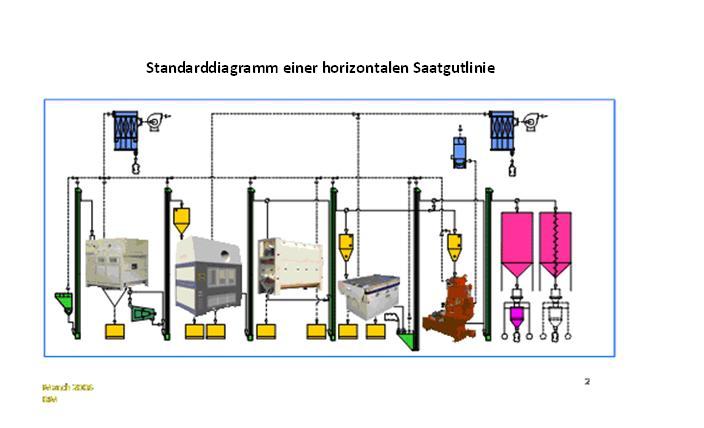

Untenstehend ist eine Saatgutlinie in horizontaler Ausführung abgebildet:

Принципиальное устройство семенной линии, независимо от вида исполнении:

1. Приёмное устройство (завальная яма, воронка)

2. Нория для подачи семенного материала на машину предварительной очистки

3. Отвод неиспользуемых отходов после предварительной очистки (как правило шнеками)

4. Подача предварительно очищенного материала с помощью нории на машину семенной очистки

5. Отвод используемых отходов после семенной очистки (как правило шнеками)

6. Подача материала после семенной очистки с помощью нории на триерный блок, в котором зерно калибруется по длине.

7. Отвод используемых отходов после триерного блока (как правило шнеками)

8. Подача материала после триерного блока с помощю нории на пневмовибростол, в котором зерно калибруется по весу.

9. Отвод используемых отходов после пневмовибростола (как правило шнеками)

10. Подача материала после пневмовибростола с помощю нории на протравливатель.

11. Подача протравленного семенного материала после протравливателя на весовыбойные аппараты с мешкозашивкой.

Пример вертикального расположения семенной линии:

Разница между вертикальным и горизонтальным расположениями является:

- При горизонтальном расположении эксплуатация и обслуживание проще.

- Но при этом необходимо большее количество норий для подъёма семенного материала с одной машины на другую

- При вертикальном расположении необходимо меньше транспортных механизмов (норий), но при этом обслуживание труднее.

- Возникает проблема «человеческий фактор». Обслуживающий персонал в начале работы семенного завода будет вынужден чаще бегать с одного этажа на другой и обратно, но со временем это время будет уменьшаться.

- Металлоконструкция более мощная и металоёмкая, что повышает стоимость строения.

Приём с автотранспорта

Для приема с грузовых автомобилей предусмотрена завальная яма размерами от 8.000 мм длины и 2.500 мм ширины до 17.600 мм длины и 3.000 мм ширины для самосвалов с боковой и задней разгрузкой, обеспечивающие общую производительность либо 50 либо 80 т/ч по пшенице.

От приемных транспортеров продукт посредством последующего лоткового скребкового транспортера с круглым дном (KF) подается на предварительную очистку или, если материал чистый и сухой, на хранение.

Завальные ямы для приема с автотранспорта рекомендуется размещать в простых зданиях (стальная конструкция с облицовкой стен и крыши) и аспирацией.

Перемещение зерна

Для горизонтального транспортирования зерна внутри семенного завода используются жестко выполненные, полностью закрытые лотковые скребковые транспортёры с круглым дном типа «PETKUS – KF» - семенное исполнение.

Эти транспортёры обеспечивают самочищение, что очень важно в работе с семенным материалом для избегания пересортицы.

Вертикальная подача зерна производится надежными ковшовыми нориями «PETKUS» (BE) или спускными трубами, рассчитанными для семеного режима и частично снабженными дополнительной защитой от износа.

Все нории в семенных линиях и заводах имеют низкую скорость ленты (ок. 1,5 м/сек). Для предотвращения травмирования семян барабаны и в башмаке и в головке выполнены рёбристой формой. Ковши используются пластиковые. Между лентой и ковшами ставятся дистанционные шайбы, что также уменьшается травмирование семенного материала. Максимальное количество ковшей на 1 погонный метр ленты – 7 шт. Башмак нории ставится ящик для сбора остатков семян при смене культур.

Предварительная очистка / Перемещение отходов

Для предварительной очистки служит высокопроизводительный воздушно-решетный сепаратор, рассчитанный на производительность при предварительной очистке до 80 т/ч по пшенице. Тем самым он пригоден и для предварительной очистки более засоренного зерна.

Машина состоит из двух качающихся навстречу друг другу решетных плоскостей и очень интенсивной воздушной сепарации в верхней части машины (воздушная система), в которой отделяются из зерна легкие компоненты, в т.ч. пыль, шелуху, части соломы и т.п.

Машина оборудована встроенным вентилятором и подключена к центральной системе аспирации, состоящей из циклона и листового воздуховода.

В решетной системе машины проходными решетами выделяются из зерна крупные компоненты, в т.ч. солома, комки земли, деревянные частицы и др.

Для отсеивания песка, битых зёрен и мелких примесей служат главные решета.

Используемые отходы выделенные из зерна напрямую подаются в бункер, неиспользуемые отходы транспортируются лотковым шнеком в бункер.

Отличительные черты очистителей «PETKUS»

Впускное устройство:

Благодаря комбинации заслонки с грузом и загрузочного ковша увеличенного размера обеспечивается поступление равномерного по ширине потока очищаемого продукта – это очень важно для всех последующих процессов сортирования в машине.

Этот широкий поток зерна принимается питающим валиком, снабженным равномерными канавками, в которых зерно осторожно поднимается в пневмоканал, в результате диагонально действующий воздушный поток «атакует» зерновую завесу большой ширины и глубины в тот момент, когда скорость падения еще сравнительно невысока. Благодаря этому достигается оптимальный отбор легких примесей.

Верхнее решето:

Широкая зерновая завеса падает на верхнее решето. Крупные примеси и компоненты, склонные к прилипанию, немедленно удаляются при помощи скребкового транспортера-очистителя через качающуюся решетную плоскость. Одновременно присутствует эффект чистки решета – так еще эффективнее верхнее решето может выполнять свою сепарирующую работу. Вместе с тем, этот процесс обеспечивает сохранение оптимальной нагрузки верхнего решета и равномерной скорости движения продукта над верхним решетом. В результате этого обеспечивается определенная пропускная способность. Большой размах и оптимальная частота качения решетного стана обеспечивают эффективную очистку и оптимальную работу решет. Данное конструктивное решение PETKUS, опробованное много лет, позволяет эффективно очищать зерно даже при самых сложных исходных свойствах вороха зерна, как это очень часто происходит.

Нижнее решето:

Выше описанный эффективный принцип действия верхнег